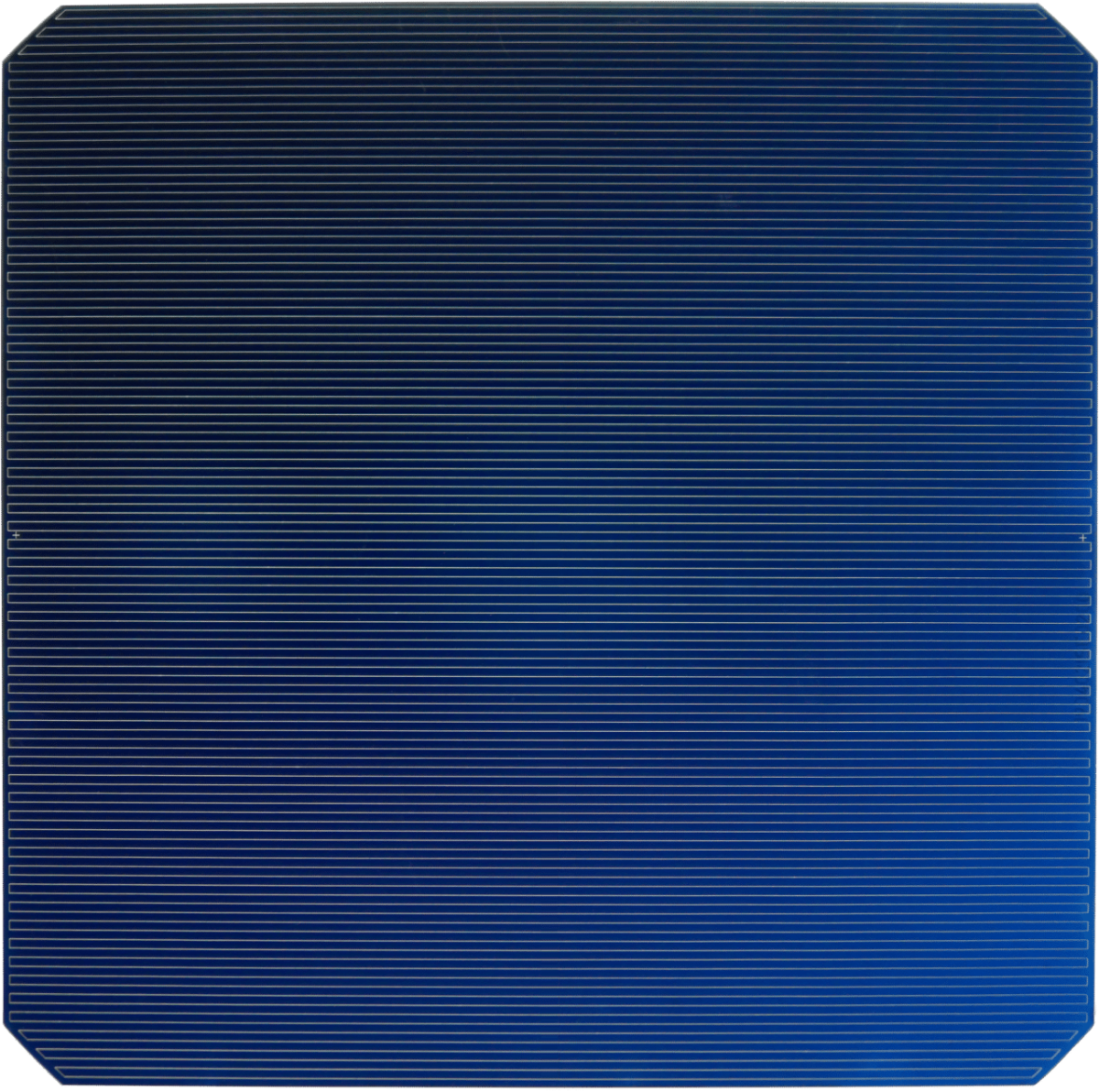

Wissenschaftler in Deutschland haben den Wirkungsgrad einer industriellen TOPCon-Solarzelle von 23,8 % auf 24,1 % verbessert, indem sie eine laserunterstützte Kontaktoptimierung als Post-Bake-Behandlung verwendeten.

Forscher aus Deutschland Das Fraunhofer-Institut für Solare Energiesysteme (ISE) und die deutsche laserunterstützte Kontaktoptimierung (LECO) haben sich mit der Cell Engineering GmbH zusammengetan, um die Energieumwandlungseffizienz einer Solarzelle mit Tunneloxid-passivierten Kontakten (TOPCon) hauptsächlich um 0,6 % zu erhöhen B. durch Verwendung von LECO als Behandlung nach dem Backen.

Das neue, 2016 von der Cell Engineering GmbH patentierte Verfahren ersetzt die für TOPCon-Zellen übliche Durchlaufofentechnik (FFO) und erfordert Spitzentemperaturen von über 700°C. Es ist bekannt, dass FFO den Füllfaktor der Zelle verbessert, aber es führt zu einer erhöhten metallinduzierten Rekombination, wodurch die Leerlaufspannung und der Gesamtwirkungsgrad der Zelle reduziert werden.

„In dieser Arbeit wird die Verwendung von laserunterstützter Kontaktoptimierung (LECO) als Nachverbrennungsbehandlung angewendet, um die Kontaktzündtemperatur zu senken, was eine höhere Leerlaufspannung und gleichzeitig höhere Füllfaktorwerte auf industriellen TOPCon-Solarzellen ermöglicht, “, sagten die Wissenschaftler.

Das LECO-Verfahren besteht darin, einen sehr intensiven Laserpuls an der Vorderseite der Solarzelle bei einer konstanten Sperrspannung von mehr als 10 V zu verwenden, wobei der resultierende Strom von einigen Ampere den Übergangswiderstand zwischen Halbleiter und Metallelektrode erheblich verringert.

Die deutsche Gruppe testete den neuen Ansatz an TOPCon-Solarzellen mit einer Poly-Si-Dicke von 80 bzw. 170 nm.

„Die Architektur der Zelle verwendet ein diffundiertes Bor“ p+ Emitter passiviert mit einem Schichtstapel aus einem thermisch gewachsenen Siliziumdioxid (SiO2), Plasmaunterstützte chemische Gasphasenabscheidung (PECVD) Aluminiumoxid (AlOX) und Siliziumnitrid (SiNX)-Schichten, ein n-Bulk und auf der Rückseite die gleichnamige TOPCon-Schicht“, erklären die Forscher. „Während des Temperns diffundiert Phosphor durch das dünne Oxid und erzeugt einen Schweif im kristallinen Silizium, der hervorragende Passivierungseigenschaften ermöglicht. Gleichzeitig kristallisiert das abgeschiedene a-Si zu einem Poly-Si. Die TOPCon-Schicht wird dann mit einem PECVD-SiN bedecktX Schicht, die als Antireflexbeschichtung und Wasserstoffquelle fungiert, die entscheidend ist, um die Passivierung vollständig zu aktivieren.“

Die Wissenschaftler fanden heraus, dass der Wirkungsgrad der mit der neuen LECO-Technik gebauten Champion-Solarzelle einen Wirkungsgrad von 24,1 % erreichte, verglichen mit 23,8 % für eine Referenzzelle, die ohne LECO entwickelt wurde.

„Diese Ergebnisse stimmen mit denen von Heraeus überein, wo sie einen potenziellen Gewinn für diesen Zelltyp von 0,52 % schätzen“, sagten die Wissenschaftler und stellten fest, dass der Anruf mit der besten Leistung auch einen Füllfaktor von 81,6 % erreichte, ein offener Stromkreis Spannung von 706 mV und einem Kurzschlussstrom von 41,3 mA/cm2.

Die Wissenschaftler stellten ihre Ergebnisse in „Laserunterstützte Kontaktoptimierung an ichTOPCon-Solarzellen“, die kürzlich in veröffentlicht wurde Fortschritte in der Photovoltaik.

„Der LECO-Prozess kann mehr als nur die durchschnittliche Leistung einer Solarzelle verbessern; Es ermöglicht eine allgemeine Feinabstimmung des gesamten Prozessablaufs und einen homogeneren Kontaktwiderstand, was zu einer engeren Füllfaktorverteilung führt“, schlossen sie. „Auf beiden Seiten ermöglicht es dünnere und niedriger dotierte Schichten und möglicherweise die Verwendung zusätzlicher oder dickerer dielektrischer Schichten, die widerstandsfähiger gegen das Eindringen von Metallpasten sind, eine Verringerung des Metalloberflächenanteils und längere Brenn- oder Glühbedingungen.

Dieser Inhalt ist urheberrechtlich geschützt und darf nicht wiederverwendet werden. Wenn Sie mit uns zusammenarbeiten und einige unserer Inhalte wiederverwenden möchten, wenden Sie sich bitte an: editorial@pv-magazine.com.